服务热线

0517-86429912

PROUCTS LIST

一、现场风险评估

在进行 AB 安全模块现场部署前,需进行全面的风险评估,为后续方案设计提供依据。

设备运行环境评估:实地考察设备所处的环境条件,包括温度、湿度、粉尘浓度、振动频率以及是否存在腐蚀性气体等。AB 安全模块对环境有一定要求,例如温度通常需保持在 - 20℃至 60℃之间,湿度过高可能导致模块内部元件受潮,粉尘过多则可能影响散热和电气连接性能。

潜在安全隐患排查:分析设备运行过程中可能出现的安全风险,如机械运动部件的挤压、剪切风险,电气系统的漏电、短路风险等。同时,评估现有安全防护措施的有效性,确定 AB 安全模块需重点监控和防护的区域及环节。

人员操作风险分析:观察操作人员的工作流程和习惯,识别可能因误操作、违规操作引发的安全事故风险。例如,操作人员是否可能在设备未停止的情况下进行维护作业,从而需要 AB 安全模块具备相应的联锁保护功能。

二、方案设计要点

根据风险评估结果,进行 AB 安全模块现场解决方案的设计,确保方案满足安全需求且适配现场设备。

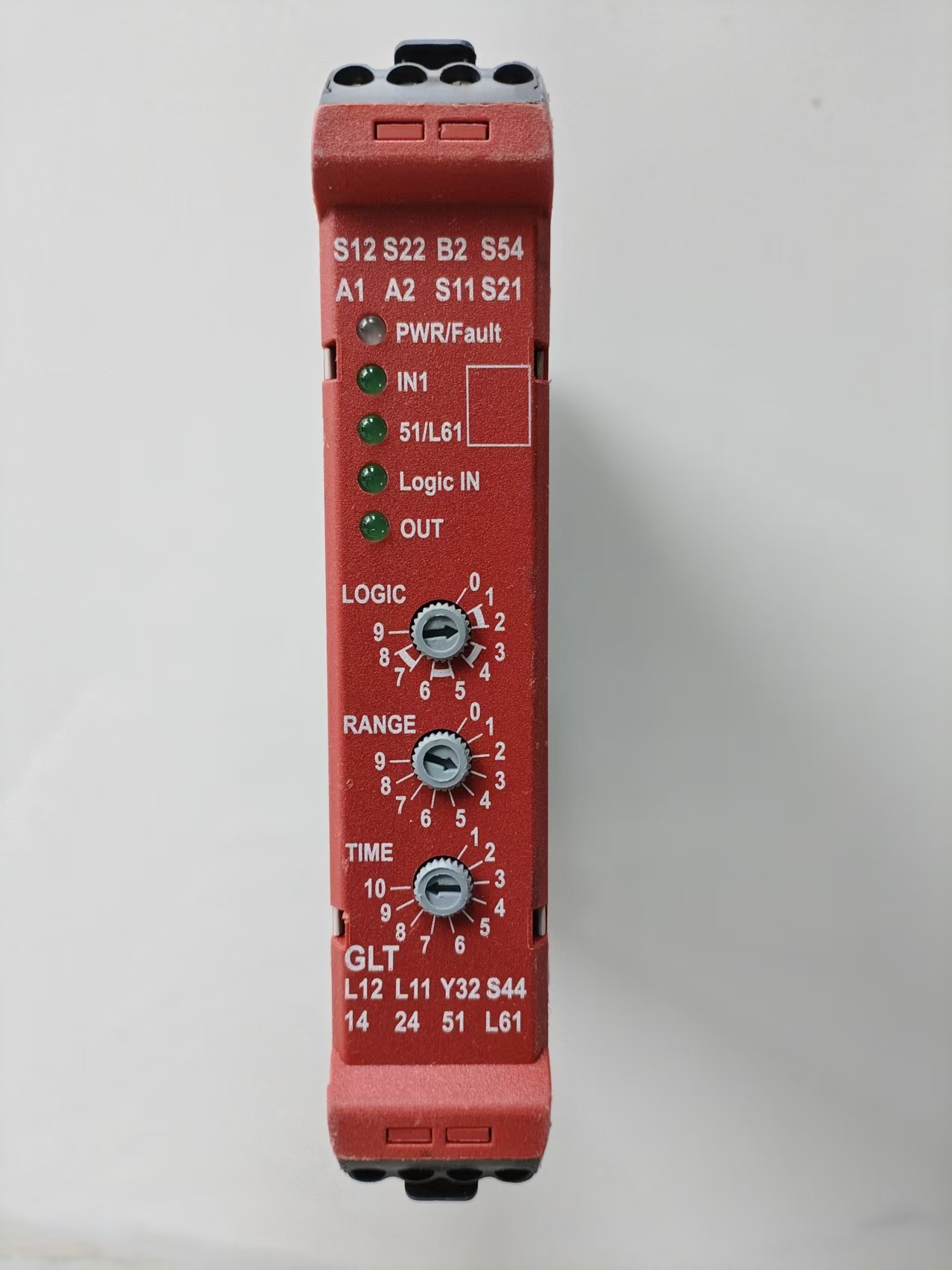

模块选型:依据设备的安全等级要求(如 SIL1 - SIL3)、控制逻辑复杂度以及现场接口类型,选择合适的 AB 安全模块型号。例如,对于需要实现紧急停止、安全门监控等功能的场景,可选用 AB GuardLogix 系列安全控制器及相应的安全 I/O 模块。

硬件配置:合理规划安全模块的安装位置,确保其远离强电磁干扰源(如大型电机、变压器),同时便于后期维护和检修。按照电气规范进行接线,保证线路连接牢固、绝缘良好,避免出现短路、断路等情况。此外,配置必要的冗余部件,如冗余电源、冗余通信链路,提高系统的可靠性。

软件编程:根据设备的安全控制逻辑,使用 AB 专用的编程软件(如 RSLogix 5000)进行安全程序的编写。程序设计应遵循安全相关标准,实现紧急停止、安全联锁、双手启动等功能。在编程过程中,需进行充分的逻辑测试,确保程序的正确性和安全性。

通信架构设计:确定 AB 安全模块与其他设备(如 PLC、HMI、传感器、执行器)的通信方式,可采用 EtherNet/IP 等工业以太网协议,实现实时数据传输和远程监控。设计通信冗余机制,防止因通信故障导致安全功能失效。

三、现场实施流程

前期准备:组织施工人员进行培训,使其熟悉 AB 安全模块的安装手册、接线图和编程逻辑。准备好所需的工具和材料,如螺丝刀、剥线钳、电缆、端子排等,并对工具进行绝缘检测,确保施工安全。

模块安装:按照设计图纸的要求,将 AB 安全模块固定在控制柜或设备的指定位置,安装过程中避免剧烈振动和碰撞。确保模块的安装牢固,与其他设备之间保持足够的散热空间。

接线操作:严格按照接线图进行接线,先连接电源线,再连接信号线。接线时应注意线号的对应关系,确保连接正确无误。接线完成后,用扎带将电缆整理固定,避免电缆松动或受力。

软件调试:将编写好的安全程序下载到 AB 安全模块中,进行现场调试。通过模拟各种故障场景和操作工况,测试安全模块的响应是否符合设计要求。例如,模拟紧急停止按钮被按下,观察设备是否能立即停止运行,且安全模块是否发出相应的报警信号。

系统联调:将 AB 安全模块与现场的其他设备进行联调,检查整个安全系统的协同工作情况。验证安全联锁功能是否正常,如安全门打开时,设备是否能自动停止运行;双手启动按钮是否需要同时按下才能启动设备等。

验收测试:邀请相关人员(如设备操作人员、安全管理人员、技术负责人)对 AB 安全模块系统进行验收测试。测试内容包括安全功能的实现、系统的可靠性、操作的便捷性等。对测试过程中发现的问题,及时进行整改,直至系统要求。